Praten over het potentieel van terugwinning van afvalwarmte Aardgasketel

Met de ontwikkeling van de industrie en de toepassing van stoom verschijnen ketels in bijna elke industrie. Tegelijkertijd hebben kolengestookte ketels zich, vanwege de milieubeschermingsvereisten van het land, geleidelijk uit het stadium van de ketelgeschiedenis teruggetrokken en zijn aardgasketels de meest gebruikte stoomgenererende apparatuur geworden. Voor gasgestookte ketels, hoewel het ontwerp wordt vergeleken met traditionele kolengestookte ketels, heeft het al een relatief hoog thermisch rendement. We kunnen nog andere maatregelen gebruiken om de thermische efficiëntie verder te verbeteren. De auteur zal kort ingaan op de terugwinning van afvalwarmte van rookgas uit aardgasketels.

De warmte die vrijkomt bij de verbranding van aardgas wordt gebruikt voor de verdamping van de ketel. Door het ontwerp van de ketel zelf kan de warmte in het rookgas niet volledig worden benut en wordt het rookgas met hoogwaardige warmte direct afgevoerd naar de atmosfeer, waardoor veel afval ontstaat.

Volgens de manier van exotherme warmte in uitlaatrook, kunnen we het in twee categorieën verdelen: fysiek voelbare warmte en latente verdampingswarmte.

Fysiek voelbare warmte:

Dit wordt bereikt door de rookgastemperatuur te verlagen en de rookgastemperatuur van de ketel daalt met 15-20 ℃, wat het thermische rendement met 1% kan verhogen;

Verdamping latente warmte:

Het wordt gerealiseerd door de faseverandering van de waterdamp in het rookgas dat condenseert tot water, en de latente warmte van het rookgas wordt teruggewonnen en een grote hoeveelheid warmte kan worden gerecycled.

Als we alle fysiek voelbare warmte en latente verdampingswarmte in het rookgas kunnen terugwinnen, zal dat enorme energiebesparingen opleveren en de brandstofkosten verlagen.

Laten we de eenvoudige potentiële analyse als volgt begrijpen:

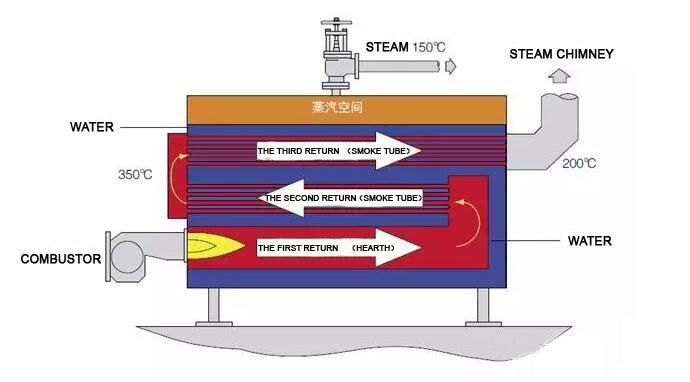

一 、 Horizontale aardgasketel

(1) Verdampingscapaciteit=4000t / h, werkdruk=10barg, koud suppletiewatertemperatuur=10 ℃

(2) De oorspronkelijke uitlaatgastemperatuur=240 ℃, de uitlaatgastemperatuur na installatie van de economizer=60 ℃

(3) De thermische efficiëntie van de originele ketel=88%, en de thermische efficiëntie na installatie van de economizer=97%

(4) Aardgas lage calorische waarde=36360Kg / Nm3, aardgaseenheidsprijs=3.8RMB / Nm3

(5) Een jaar werkuren=2000 uur (5 dagen per week, 8 uur per dag)

二 、 Oorspronkelijke kosten

(1) Aardgasverbruik=4000x (2781,7-10x4,187) /36360/0,88=342,5Nm3/h

(2) Aardgaskosten=342,5x3,8=1300 RMB / u

Huidige kost

(1) Aardgasverbruik=4000x (2781,7-10x4,187) /36360/0,97=310,7Nm3/h

(2) Aardgaskosten=310,7x3,8=1181 RMB / h

Jaarlijkse herstelkosten

Jaarlijkse herstelkosten=(1300-1181) x 2000=240.000 RMB

Uit het eenvoudige voorbeeld hierboven kunnen we zien dat alleen door eenvoudige rookgasrecycling op brandstofkosten kan worden bespaard. In de stookruimte is de eenvoudige manier om de warmte direct te gebruiken om het ketelvoedingswater te verwarmen, om het verbruik van aardgas te verminderen.

Het volgende is een referentie voor enkele succesvolle gevallen:

1. Terugwinning van rookgasketels in de vestiging in Tianjin van een dagelijks chemisch bedrijf uit de top 500

Projectbeschrijving:

Met twee 8t / h-ketels (één gebruikt en één stand-by) was de originele economizer gecorrodeerd en was het rendement van de warmtewisseling laag.

Voor transformatie:

Boiler uitlaatgas 190 ℃ (de originele economizer uitlaat 120 ℃)

Na transformatie:

Ontwerpsysteem uitlaatgas< 60="" ℃="" (werkelijke="" werking="" uitlaatrook="" 47="" ℃),="" en="" de="" watertemperatuur="" wordt="" verwarmd="" van="" 8="" ℃="" tot="" 98="">

2. Ketelrookgasrecuperatie van een diervoederbedrijf

Projectbeschrijving:

1 t / h ketel 1 rookgasrecuperatie ontwerp, aardgas werkdruk is 5 ~ 7 barg

Voor transformatie:

De uitlaatgastemperatuur van de ketel is 230 ℃, geen economizer, en het rookgas wordt rechtstreeks afgevoerd naar de atmosfeer via de schoorsteen

Na transformatie:

Gebruik rookgas om de koudwatertoevoer van de watertank te verwarmen, cyclische verwarming, uitlaatgastemperatuur 120 ℃, waterinlaat 30 ℃ en waterafvoer 55 ℃

3. Een project voor de recycling van afval van huishoudpapier

Projectbeschrijving:

De temperatuur van de vochtige lucht die uit de productieapparatuur wordt geloosd, is 320 ℃, het debiet is 7,61 m3 / s en het massawatergehalte is 30,5%

Voor transformatie:

Het oorspronkelijke proces recupereert een deel van de warmte in de afgevoerde hete lucht, dat wil zeggen dat de warme en vochtige lucht via het verwarmingssysteem van de primaire warmtewisselaar in de lucht wordt gevoerd en de uiteindelijke uitblaastemperatuur na verhitting van de lucht in de lucht 264 ° is. C.

Na transformatie:

Produceer 15 barg verzadigde stoom 860 kg / u, en verhoog de verbrandingslucht-inlaattemperatuur met 10 ℃ op de oorspronkelijke basis, en de uiteindelijke uitlaatgastemperatuur zal 135 ℃ -145 ℃ zijn.

Kortom, als u aardgasketels gaat gebruiken, negeer dan de potentiële energiebesparingsmogelijkheden om u heen niet. Neem gerust contact op met uw YUJI-toepassingsingenieur voor meer informatie!